被低估的“一体压铸”:电动车革命的关键工艺?

继特斯拉之后,蔚来、小鹏、大众都开始引入一体压铸技术,而这种技术究竟是什么?在本文中见智研究将详细分析一体压铸技术会用在制造汽车的哪些环节中,对于产业链上游的材料和设备需求又有怎样的变化,以及市场竞争格局。

一体压铸技术是特斯拉在2019年首次提出的,并且在2020年Model Y的后地板生产上应用了这种技术,具有明显的减重效果。在采用一体化压铸技术生产后将后地板原有的80个冲压焊接零件集成为一个部件,使得生产的后地板实现减重10%。更值得关注的是,成本还下降了40%。

这就要进行详细观察一体化压铸技术的生产,为什么能达到降本减重的效果。一体化压铸其实就是用单个大型铸件代替多个小型组装零件。这里面有三个关键点:

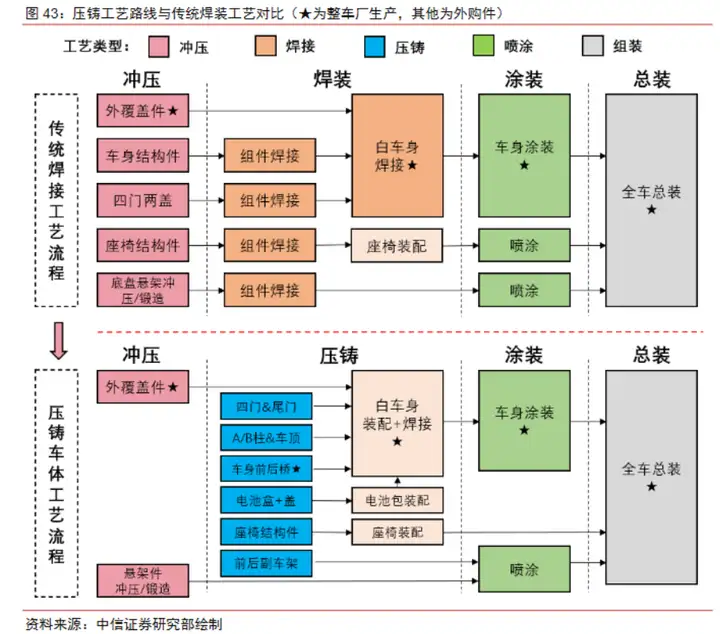

第一、简化生产流程

原有汽车的生产方案中,要将几十个、几百个零部件进行组装焊接。一方面是所需零部件种类复杂、且数量多,生产这些零部件尚且需要成本和时间。另一方面,组装流程复杂且耗时,需要300多台机器人来完成焊接组装和涂胶。而采用一体化压铸后,只要通过压铸机和模具,就可以一次成型的实现指定部件的铸造,大大简化了生产流程的复杂性。

第二、架构变化使得硬件的性能大大提高

一体化压铸相比于组装来说,密封性更强,可以做到无间隙,也就使得铸件具有更高的抗扭刚度,在抗击打能力方面具备更好的效果。此外在长期使用过程中,减少零部件磨损老化需要维修和替换的烦恼。

第三、轻量化的关键在于材料

一体化压铸使用的是铝合金材料替代原有的钢材。如果是1.5吨的乘用车,使用铝合金材料相比于钢材可大致减轻重量30%。而减重无论是对于燃油车还是新能源车来说都是利好。对于燃油乘用车来说,减重15%可以减少5%左右的油耗;对于新能源车来说,大约可以减少10%的电能消耗。所以在经济适用性方面,铝合金材料被看作是现阶段轻量化的最佳材料之一。

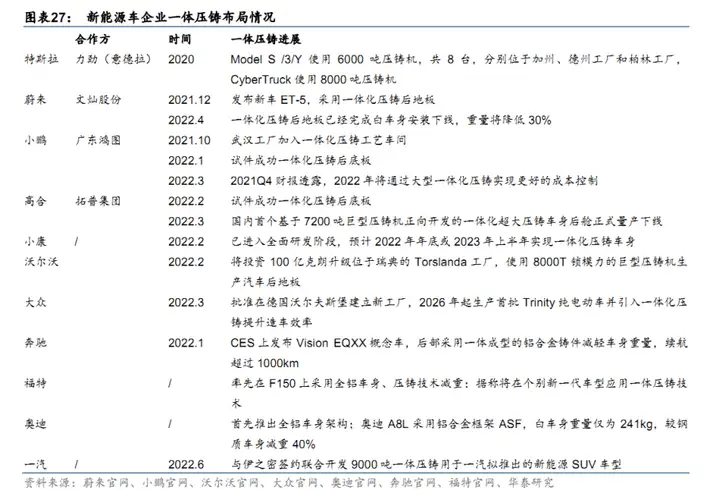

了解了一体压铸的方案和优势之后,再来看一下众多车企的布局和应用进展。

特斯拉最早应用在Model Y 的后地板中,此后,蔚来、小鹏也相继开展一体化压铸技术的生产。

蔚来在ET5中使用了一体化压铸用于生产车身后地板,减重30%,后备箱空间增加7L。

小鹏汽车也开始引入一体化压铸工艺生产线,并开始建设一系列一体压铸工艺车间,预计将用于2023年发布的新车型生产中。

大众汽车也要开始引入一体压铸技术建设全新工厂,用于生产首批Trinity纯电动车。

此外,众多车企也开始了一体压铸的布局,详细进展如下:

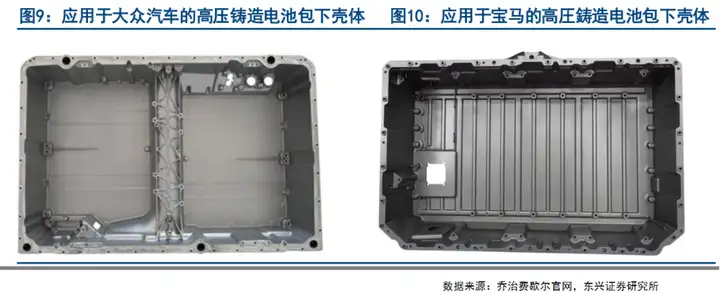

除了车身结构件可以采用一体化压铸,在电池包、电机壳体上、底盘结构件都可以采用这种技术,目的是减重和增加抗扭刚性。

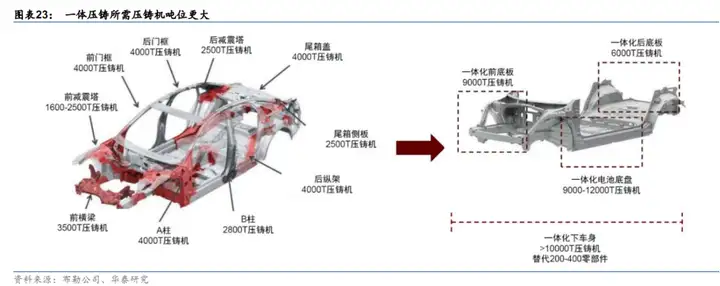

对于一体化压铸工艺来说,压铸机是关键设备。同时,从压铸机的下游需求来看,汽车同样是第一大来源,占到70%以上。

而此前的压铸机的需求更多的是小吨位,在4500吨以下。随着特斯拉引领下的电池车身一体化的设计开始应用后,大型压铸机的需求明显提升。对应前、后底板和电池底座的压铸机吨位在6000T-12000T之间,而一体化下车身也要使用10000T以上的压铸机用于生产。相较于之前的压铸机重量明显提高,一体化压住技术催生了对大型压铸机的需求。也就是说未来想要建设一体化压铸生产线车间,必须要采购大型压铸机。

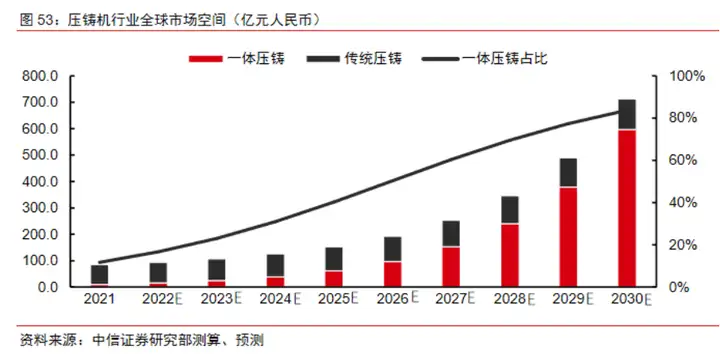

目前,一体化压铸工艺应用属于起步阶段,在汽车中使用的普及度还比较低,渗透率仅有12%,截止21年设备的规模仅有85亿元,但是随着电动化汽车的发展,相比生产工艺的优化以及一体化压铸技术的广泛应用只是时间问题。预计一体压铸的渗透率到 2030 年将达到 84%,全球市场规模约600亿元,一体压铸技术使得全球压铸机市场在未来十年呈现持续高增长势态。

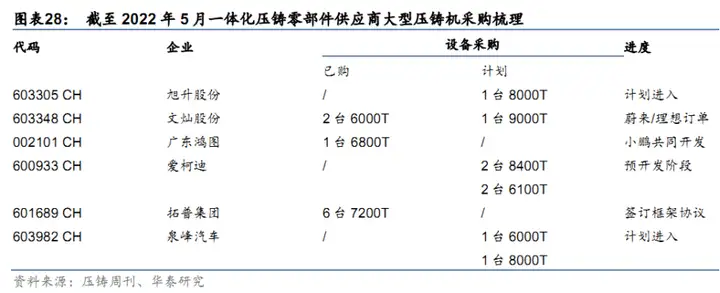

目前来看,车企也开始纷纷进行采购或计划采购大型压铸机,根据券商的数据显示,截止5月份,文灿股份已经获得蔚来、理想的采购订单,6000T与9000T的一体化后地板试制已经完成,规模量产在即,2022年公司将具备超大吨位压铸7台,6000-7000T的压铸机4台,9000T的压铸机3台;广东鸿图6800T压铸后地板已经完成试制,12000T将布局前机舱;拓普集团21年完成协议采购6台7200T压铸机等。

总结:一体压铸技术将成为未来汽车生产制造的重要工艺,无论是从降低成本、优化繁琐工艺来说,还是从减轻汽车重量、增加续航里程方面,都表明这种工艺相较于传统工艺的具备很大的生产优势。而一体压铸技术所带动的是对大型压铸机和铝材的需求提高,由于这种工艺的普及度还很低,所以行业的发展处于起步阶段,随着众多车企对一体压铸工艺的认可和相关产线的建设,将加大对相关设备和材料的需求。

来源:被低估的“一体压铸”:电动车革命的关键工艺?|见智研究;华尔街见闻,此文章仅供参考,如涉及作品版权问题,请与我们联系,我们将在第一时间协商版权问题或删除内容!